Procesul de producție a margarinei Producător din China

Procesul de producție a margarinei

Producție video:https://www.youtube.com/watch?v=Zar71w0TUzM

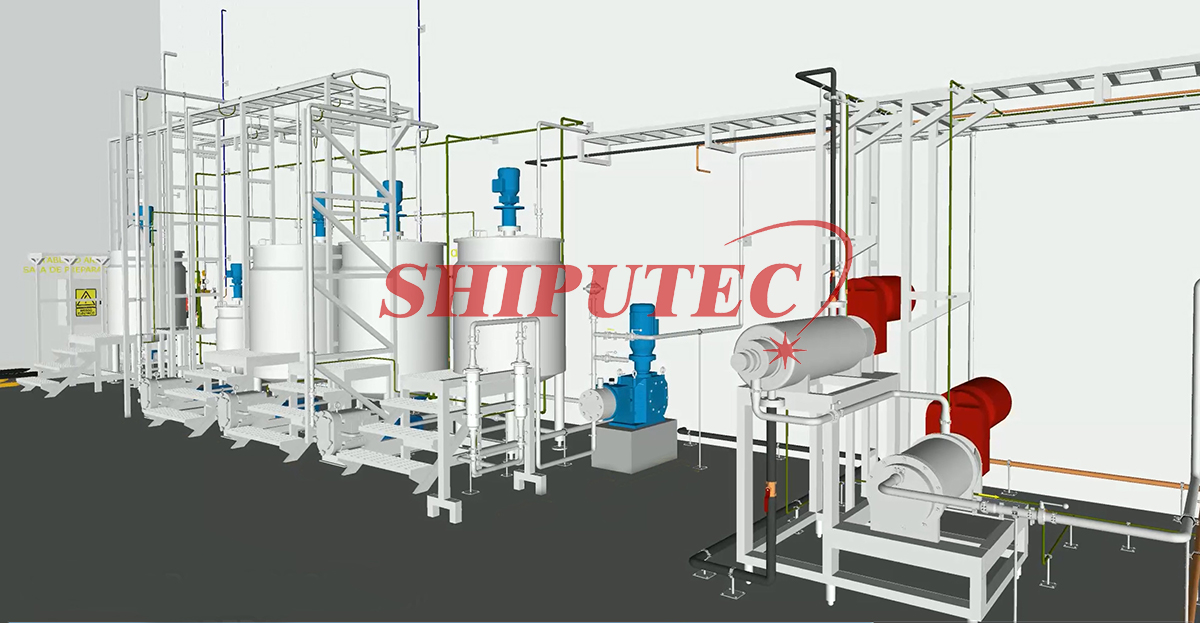

Producția de margarină include două părți: pregătirea materiei prime și răcirea și plastifierea. Echipamentul principal include rezervoare de preparare, pompă de înaltă presiune, votator (schimbător de căldură cu suprafață răzuită), mașină cu rotor cu știft, unitate de refrigerare, mașină de umplere a margarinei etc.

Primul proces constă în amestecarea fazei uleioase cu faza apoasă, măsurarea și emulsionarea amestecului dintre faza uleioasă și faza apoasă, astfel încât să se pregătească alimentarea cu material pentru cel de-al doilea proces. Ultimul proces constă în plastifierea prin răcire continuă și ambalarea produsului.

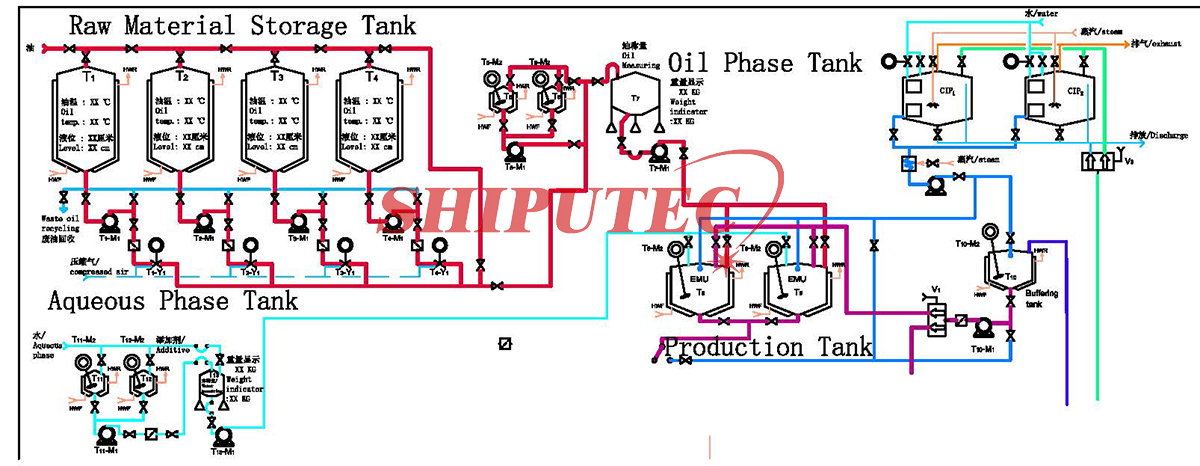

Procesul de preparare a margarinei ca materie primă este prezentat în Figura 1:

- 1.Laptele fermentat

Unele formule de margarină adaugă lapte, iar laptele după fermentarea bacteriilor lactice poate produce o aromă similară cu smântâna naturală, așa că fabrica amestecă laptele fermentat cu apa.

- 2.Amestecarea apei

Apa și aditivii solubili în apă din formula margarinei, cum ar fi laptele fermentat, sarea, conservanții etc., se adaugă în amestecul fazei apoase și în rezervorul de dozare în proporția prescrisă pentru a se amesteca și amesteca, astfel încât componentele fazei apoase să fie dizolvate într-o soluție uniformă.

- 3.Amestecarea fazei uleioase

Uleiul brut cu diferite specificații este mai întâi amestecat în rezervorul de amestecare a uleiului conform proporției prescrise, iar apoi aditivii solubili în ulei, cum ar fi emulgatorul, antioxidantul, pigmentul solubil în ulei, celuloza solubilă în ulei etc., sunt adăugați în faza uleioasă conform proporției, amestecați cu rezervorul de dozare și agitați pentru a forma o fază uleioasă uniformă.

- 4.Emulsia

Scopul emulsificării margarinei este de a face faza apoasă dispersată uniform și stabil în faza uleioasă, iar gradul de dispersie a fazei apoase are un impact mare asupra calității produsului. Deoarece aroma margarinei este strâns legată de dimensiunea particulelor fazei apoase, propagarea microorganismelor are loc în faza apoasă, dimensiunea bacteriilor în general fiind de 1-5 microni, astfel încât picăturile de apă în intervalul 10-20 microni sau mai mic pot limita propagarea bacteriilor, astfel încât dispersia fazei apoase este prea fină, particulele fazei apoase sunt prea mici, ceea ce va face ca margarina să își piardă aroma; dispersia nu este suficientă, particulele fazei apoase sunt prea mari, va face ca margarina să corupă metamorfismul. Relația dintre gradul de dispersie a fazei apoase în margarină și natura produsului este aproximativ următoarea:

| 水滴直径 Dimensiunea picăturii de apă (微米 micrometru) | 人造奶油性质 (Gustul margarinei) |

| mai puțin de 1 (aproximativ 80-85% din faza apoasă) | Greu și cu gust mai slab |

| 30-40 (mai puțin de 1% din faza apoasă) | Gust bun, ușor de putrezit |

| 1-5 (aproximativ 95% din faza apoasă) | Gust bun, nu este ușor să putrezești. |

| 5-10 (aproximativ 4% din faza apoasă) | |

| 10-20 (aproximativ 1% din faza apoasă) |

Se poate observa că operațiunea de emulsificare ar trebui să atingă un anumit grad de dispersie cerințială.

Scopul amestecării separate și uniforme a fazei apoase și a fazei uleioase cu faza anterioară este de a asigura consistența uniformă a întregii emulsii după emulsionare și amestecarea celor două faze uleioase și apoase. Amestecarea prin emulsionare are loc la o temperatură de funcționare de 50-60 de grade Celsius. În timpul amestecării mecanice sau a ciclului de agitare cu pompă, faza apoasă se dispersează complet în faza uleioasă, formându-se latex. Însă acest tip de latex lichid este foarte instabil, iar oprirea amestecării poate duce la fenomenul de separare a uleiului de apă.

După livrarea emulsiei amestecate, se efectuează procesul de răcire și plastifiere până la ambalarea produsului.

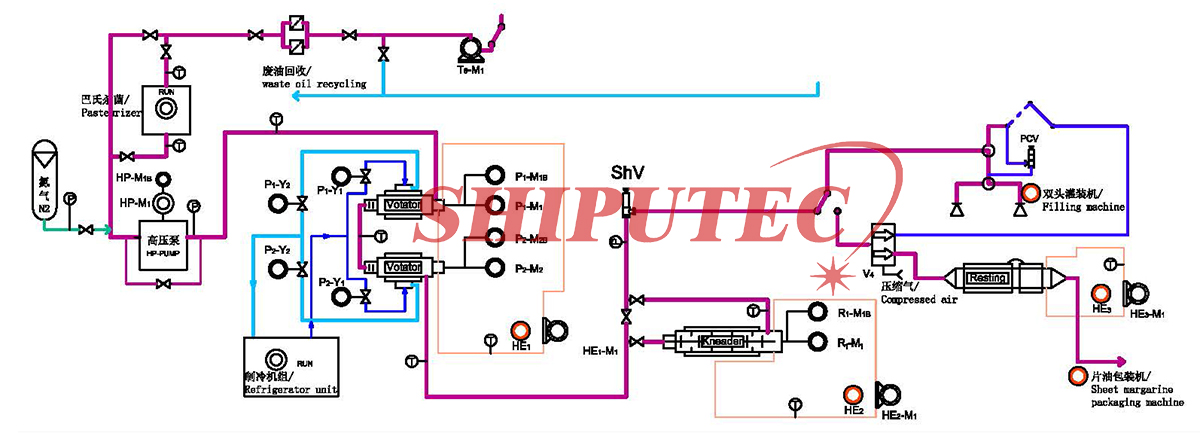

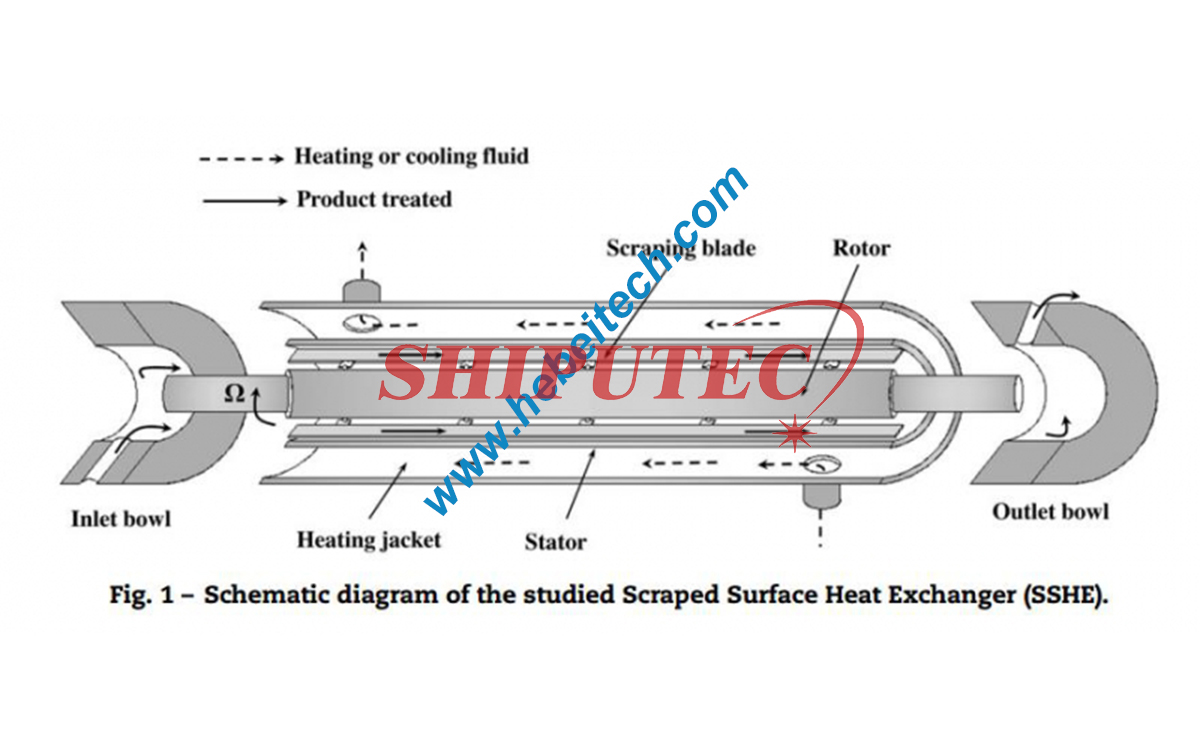

Emulsia trebuie răcită și plastifiată pentru a produce un produs flexibil de margarină. În prezent, se adoptă în principal un dispozitiv închis de plastifiere prin răcire continuă, inclusiv un votator sau schimbător de căldură cu suprafață răzuită (unitatea A), o mașină cu rotor cu știft sau o mașină de frământat (unitatea C) și un tub de repaus (unitatea B). Procesul tehnologic este prezentat în Figura 2:

Acest set de echipamente are următoarele caracteristici:

1. Funcționare continuă etanșă la presiune înaltă

Emulsia preamestecată este introdusă în cilindrul de răcire prin intermediul unei pompe de înaltă presiune pentru votator. Presiunea ridicată poate depăși rezistența din întreaga unitate, în plus, funcționarea la presiune înaltă poate face produsul subțire și neted. Funcționarea închisă poate preveni pătrunderea aerului și a aerului din cauza răcirii și condensării apei amestecate cu emulsia, asigurând cerințele de igienă ale produsului și reducând pierderile de refrigerare.

2. Stingere și emulsificare

Emulsia este stinsă cu amoniac sau freon în votator pentru a răci rapid emulsia, astfel încât să se producă particule cristaline mici, în general de 1-5 microni, astfel încât gustul să fie delicat. În plus, racleta de pe arborele rotativ din votator este strâns legată de peretele interior al cilindrului, astfel încât racleta în funcțiune nu numai că poate razui continuu cristalizarea aderentă la peretele interior, dar și poate dispersa emulsia pentru a îndeplini cerințele de emulsionare ale tonului.

3. Frământare și deîngroșare (mașină cu rotor cu știft)

Deși emulsia răcită de votator a început să producă cristalizare, aceasta mai trebuie să crească o perioadă de timp. Dacă emulsia este lăsată să cristalizeze în repaus, se va forma o rețea de cristale lipidice solide. Rezultatul este că emulsia răcită va forma o masă foarte dură, fără plasticitate. Prin urmare, pentru a obține produse din margarină cu o anumită plasticitate, structura rețelei trebuie spartă prin mijloace mecanice înainte ca emulsia să formeze structura rețelei generale, pentru a obține efectul de reducere a îngroșării. Frământarea și deîngroșarea se efectuează în principal în mașina cu rotor cu știft.

Unitatea A (votatorul) este de fapt un dispozitiv de răcire cu racletă. Emulsia este introdusă în unitatea închisă A (votatorul) de o pompă de înaltă presiune. Materialul trece prin canalul dintre cilindrul de răcire și arborele rotativ, iar temperatura materialului scade rapid prin răcirea mediului de răcire. Două rânduri de raclete sunt dispuse pe suprafața arborelui. Cristalele formate pe suprafața interioară a votatorului sunt răzuite de racleta rotativă de mare viteză pentru a expune întotdeauna noua suprafață de răcire și a menține un transfer eficient de căldură. Emulsia poate fi dispersată sub acțiunea racletei. Când materialul trece prin unitatea A (votatorul), temperatura scade la 10-20 de grade, ceea ce este mai mic decât punctul de topire al uleiului. Deși uleiul începe să cristalizeze, nu a format încă o stare solidă. În acest moment, emulsia este în stare de răcire și este un lichid gros.

Axa de rotație a unității A (votatorul) este goală la interior. În timpul funcționării, în centrul axei de rotație se toarnă apă fierbinte la 50-60 de grade pentru a preveni cristalizarea, lipirea și întărirea pe axă și blocarea acesteia.

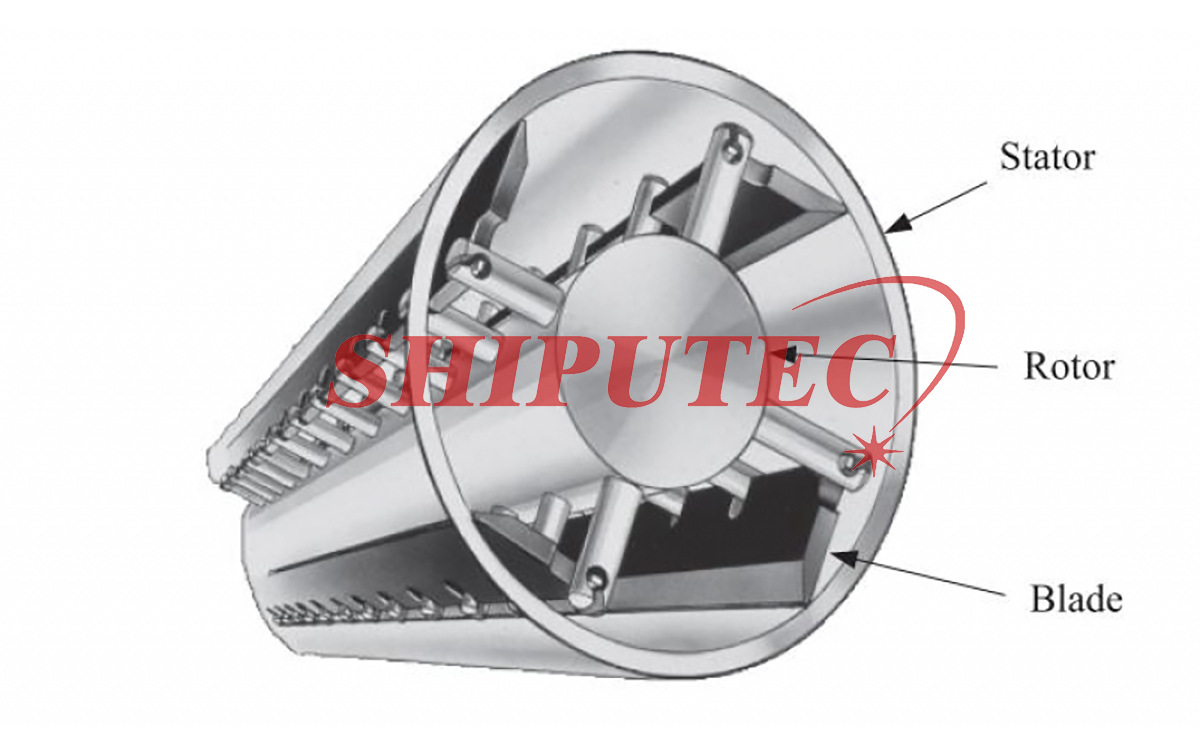

Unitatea C (mașina cu rotor cu știft) este un dispozitiv de frământare și deîngroșare, așa cum se arată în figura de mai sus. Două rânduri de șuruburi metalice sunt instalate pe arborele rotativ, iar un rând de șuruburi metalice fixe este instalat pe peretele interior al cilindrului, care sunt decalate cu șuruburile metalice de pe arbore și nu se ating între ele. Când arborele se rotește cu viteză mare, șuruburile metalice de pe arbore trec de spațiul dintre șuruburile metalice fixe, iar materialul este complet frământat. Sub această acțiune, se poate promova creșterea cristalelor, se poate distruge structura rețelei cristaline, se pot forma cristale discontinue, se poate reduce consistența și se poate crește plasticitatea.

Unitatea C (mașina cu rotor cu știft) are un efect puternic de frământare doar în timpul nopții foarte reci, deci necesită doar conservarea căldurii și nu necesită răcire. Deoarece căldura de cristalizare este eliberată (aproximativ 50KCAL/KG) și căldura generată de frecarea de frământare, temperatura de descărcare a unității C (mașina cu rotor cu știft) este mai mare decât cea a temperaturii de alimentare. În acest moment, cristalizarea este completă în proporție de aproximativ 70%, dar este încă moale. Produsul final este eliberat prin supapa de extrudare și va deveni dur după un anumit timp.

După ce margarina este trimisă din unitatea C (mașina cu rotor cu știft), aceasta trebuie tratată termic la o anumită temperatură. În general, produsul este plasat la o temperatură cu 10 grade sub punctul de topire timp de mai mult de 48 de ore. Acest tratament se numește coacere. Produsul gătit poate fi trimis direct la fabrica de procesare a alimentelor pentru utilizare.

Punerea în funcțiune a șantierului